一体两翼为技术创新打造澎湃动力

来源:中国企业报 作者:王英

|

| 中国飞机强度研究所所长王彬文 |

|

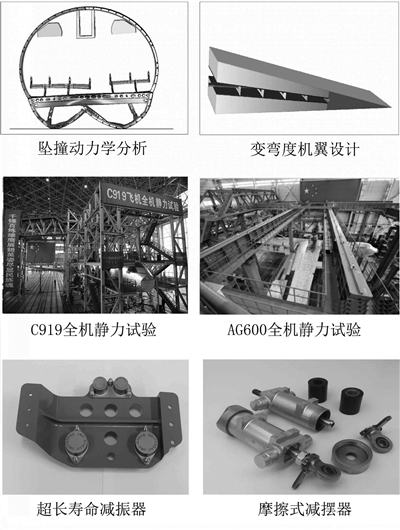

| “一体两翼”技术创新体系衍生的创新成果 |

3月29日,2018年全国企业管理创新大会在北京召开,会议发布推广了205项第二十四届全国企业管理现代化创新成果,其中一等成果33项,二等成果172项。在众多获奖成果中,由中国飞机强度研究所(以下简称“强度所”)创造的一等成果《基础科研院所“一体两翼”技术创新体系建设》引起了多方关注。据悉,强度所是航空系统唯一获得一等奖的单位,也是一等成果创造单位中唯一的基础科研院所。

强度所创建于1965年4月,是我国航空工业唯一的飞机强度研究、验证与鉴定中心。主要从事飞机强度技术领域的研究和验证工作,提供解决航空强度问题的理论、方法、工具,承担从元件、组件、部件到全机的地面强度验证试验,具有代表国家对新研及改型飞机强度进行验证、并给出鉴定结论的职能。建所以来,先后完成了我国研制、改型和引进的军民机全机静力/疲劳/振动/落震试验180架次,部件级试验1900余项,元件、组件级试验300余万件次;主持完成国家重点预先研究课题300余项,获40余项国家级科技成果、350余项省部级科技成果。荣获中央企业先进集体、全国五一劳动奖状等荣誉称号,被国家授予重大贡献奖,为我国航空工业的发展和国防现代化建设做出了突出贡献。

党的十九大报告指出,创新是引领发展的第一动力,是建设现代化经济体系的战略支撑。要瞄准世界科技前沿,强化基础研究,实现前瞻性基础研究、引领性原创成果重大突破。

近年来,作为创新前沿阵地的基础科研院所,强度所技术创新模式受到愈来愈多的关注。基础科研院所也在不断尝试构建能够支撑自身健康长远发展的技术创新体系或模式,从源头上实现创新驱动发展。而在构建过程中遇到的科技成果转化率不高;创新深度和广度不足,缺少重大的基础性创新成果;创新体系开放度不够,未能有效融入社会资源,对市场的需求和产业的发展不够敏锐等问题业已成为横亘在基础科研院所面前的共性难题。

作为航空基础科研院所,强度所是强度专业发展的承载主体,肩负着为型号“把关”、“号脉”的使命,除面对上述共性难题外,在专业技术发展和支撑型号研制方面还面临着诸多挑战。基于此,强度所在坚持研究所本色的同时,坚持聚焦主业,坚持创新驱动,坚持军民融合,经过三年多的实践,迈出了“破冰”的关键一步,探索构建起了“一体两翼”技术创新体系,为基础科研院所技术创新体系建设提供了有益的借鉴和参考。

提及获奖成果,作为成果主创人,强度所所长王彬文研究员感受颇深。他介绍说,作为航空基础科研院所,强度所具有基础性、前沿性、支撑性的特点,必须构建以强度所为创新主体、以国家战略需求和行业重大应用场景为导向、产学研深度融合的技术创新体系,从源头上实现创新驱动发展,以解决航空以及武器装备研制过程中面临的基础问题、瓶颈问题和短板问题,实现技术突破,形成核心竞争力,促进自身发展,从而满足未来我国国防和军队建设的更高要求。

面对国家创新驱动、军民融合发展战略部署以及新一轮科技革命与产业变革蓄势待发的机遇与挑战,强度所紧密对接国家战略和行业战略,以提升技术创新能力为总领,结合自身特点,系统构建了以“一个主线,两条回路,三点联动”为核心的“一体两翼”技术创新体系,贯通需求端到实现端的创新链,提高技术研究、工程应用与产品研发间的黏性,构成了从技术孕育到转化应用的闭环,实现了技术创新体系与预先研究、型号研制和技术产业三大主营业务的相互融合,形成了协调发展的新格局。

结构转型成效突出,行业地位稳步提升

近三年来,强度所总产值年增长率保持在15%左右,利润年增长率保持在20%左右,盈利能力和价值创造能力显著提升。由技术创新带来的产值占年度总产值的比重从27%增加到39%,技术创新对年产值的带动作用明显。在功能结构上,巩固和强化了基础创新在“一体两翼”中的主体地位,技术创新能力得到有效提升,催生了重大科研成果,有效支撑了重点型号研制,为产业发展提供了新的业务增长点,行业地位稳步提升。在经济结构上,改变了长期以来主要依靠型号研制的单一经济结构,实现了预先研究、型号研制和产业发展的三维联动。

在该创新体系的实践中,强度所取得了丰硕的创新成果,荣获省部级以上科技奖40余项,授权专利140项,其中发明专利96项,发表高质量论文600余篇。

着眼技术孕育与成长,推动重大基础研究

强度所坚持将基础创新作为“一体两翼”技术创新体系的中心,着力推动基础创新研究,实现了预先研究渠道由民机科研为主向自然科学基金、联合基金、创新特区等渠道多元并举拓展,研究类型由试验工程技术研究为主向基础理论、分析方法、工具软件等并重发展。

强度所持续挖掘传统专业基础理论,实现传统专业的纵深发展,如深挖耐久性损伤容限等传统专业,开展疲劳加速研究,成功应用于MA600飞机全机疲劳试验,试验周期缩短40%以上;不断探索前沿技术,发展新兴专业,实现专业领域的横向拓展;加强传统专业、新兴专业和新兴科学问题的交叉融合,实现专业转型升级和能力持续提升。

在专业体系基础上,强度所构建了“一个讲堂、两个论坛、三级实验室、四级专家”的强度技术共鸣平台。依托共鸣平台,强度所博采众长、集聚多方科研智慧,共同研究基础理论共鸣点、共同孕育应用技术共鸣点、共同挖掘产业市场共鸣点,通过联合研究、联合攻关、联合研发等合作模式,集聚优势资源、深化协同创新,逐步形成了以强度所为主体、产学研相结合的协同、共享的创新格局。

强度所加强前端技术储备,放大过程价值导向,建立了由“专业领域-型号需求-立项渠道”构成的科研项目三维映射体系。基于该体系,在多个重要渠道取得突破,连续三年预先研究项目年度获批经费超过2亿元,在航空院所预先研究工作评价中位居前列。

着眼技术成熟与应用,贯穿型号研制全过程

针对预先研究成果较难成功应用于型号研制的“两张皮”问题,强度所一方面建立多层次对接机制,将预先研究成果成功应用于型号研制,另一方面积极开展技术攻关,加强技术研究储备,完善强度验证模式,促使型号试验由一元为主向与强度关联的体系化技术支撑转变,由单一的验证性试验为主向覆盖研究—研发—验证全链条的积木式验证体系转变。

强度所建立了预先研究与型号研制有机衔接的管理模式,突出成果转化,实现需求与应用的闭环。如在预先研究成果的基础上,飞机强度虚拟试验技术通过工程创新,成功应用于大型客机C919、大型水陆两栖飞机AG600的型号研制中,有效降低了试验风险、提高了研制效率,开创了我国航空强度领域物理试验与虚拟试验双线并行的新型试验模式。

综合运用积木式管理思想,构建了从材料、组件、部件到全机的完善的强度验证体系,形成了国内能力最强、配套最齐全的地面强度验证体系,极大地推动了各类军民机型号的研制工作,有力保障了四代机、大型运输机、C919、AG600等国家重点型号首飞、设计定型、列装部队,对我国航空事业和经济发展起到积极有效的推进作用。

着眼技术融合与转化,强度溢出效应显著

强度所在不断巩固和保持强度研究和验证优势地位的同时,充分发挥强度技术溢出效应,密切对接市场,明确了“技术产业”的理念定位,提出了“三融三通”的发展思路,形成了技术服务和产品服务齐头并进的二元产业发展布局,营业收入大幅提升,特别是2017年首次实现了与型号研制到款大体相当。新签合同额连年上升,2017年较上年增长30.51%,呈现出强劲的发展势头。

“以航融航,服务大航空”,积极与航空相关产业对接,业务领域由以航空装备(军机、民机、发动机)为主向通用航空、无人机领域拓展,呈现了服务大航空的态势。如研发出可应用于轻型通用飞机、无人机的摩擦式减摆器,填补了国内空白,达到了国际先进水平。

“以军融军,进军大防务”,发挥强度所在航空领域的技术优势,将其输出服务于更多的军工行业,积极拓展航天、兵器、船舶、电子等大防务领域业务,在结构设计、强度分析、强度试验、减振器研制等方面取得了突出业绩。

“以军融民,支持大工业”,发挥军工技术优势,将强度所在国防军工领域的技术积累输出服务于轨道交通、汽车工业、风电能源等民用工业领域。如研制出可应用于石油管材领域的复合加载试验设备,形成了从500吨到3000吨规格的系列产品,在国际公开招标中击败了美国应力工程公司等跨国企业,打破了国外技术封锁。

近年来,在成果主创人王彬文研究员的带领下,强度所紧密对接国家创新驱动和军民融合战略,践行强军首责使命,以需求为创新动力,以价值实现为创新目标,优化“战略—使命—价值”的顶层设计,打通技术创新链,与主营业务充分融合,将创新“独唱”变为产学研“合唱”,解决强度所技术创新与实际应用联系不紧密的“痼疾”,极大地提升了技术创新与自主研发能力,实现了预先研究、型号研制和技术产业三大主营业务的相互融合。

在构建过程中,王彬文研究员带领团队成员对离散化的创新平台、机制、方式、资源等要素进行梳理,全面、清晰地建立了各要素间的逻辑关系,将线性阶段化的创新链进行整合,贯通了从需求端到实现端的自主创新链条。在他的主导下,强度所成立了创客空间,下设基础创新中心、工程创新中心和产业创新中心,涵盖了从技术孕育成长到成熟应用再到融合转化的全周期创新活动。此外,他还提出通过“623”卓越人才计划、强度所国际合作“三三制”架构、完善研究与验证能力体系等举措,为技术创新体系建设提供有力保障。

“一体两翼”技术创新体系跳出局部看全局、跳出业务看管理、跳出专业看系统、跳出企业看行业,为基础科研院所有效解决技术创新多元离散化、线性阶段化和价值虚弱化的难题提供了切实可行的路径和系统化解决方案,具有很强的实践性、操作性和可推广性。