石化油服:六大集成配套技术助力高端发展

来源:中国企业报

|

|

|

|

|

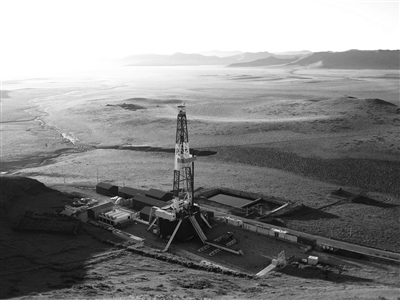

日前,中石化石油工程技术服务股份有限公司(以下简称“石化油服”)发布了六大集成配套技术。这六项技术是中国石化石油工程技术服务领域近年来最具代表性和先进性的集成配套技术,为中国石化50亿方页岩气产能建设、120亿方高酸性气田成功投产、300万吨滩浅海油气田建设等做出了巨大贡献,体现了石化油服(SSC)较强的一体化全产业链服务能力。

这六项集成配套技术分别是:页岩气勘探开发工程集成配套技术、高酸性油气藏勘探开发工程集成配套技术、深层油气藏勘探开发工程配套技术、致密油气藏勘探开发工程集成配套技术、滩浅海油气藏勘探开发工程集成配套技术和煤层气开发工程集成配套技术。

六项集成配套技术中,页岩气勘探开发工程集成配套技术等四项技术表现尤为突出。

页岩气勘探开发工程集成配套技术

页岩气开采难度极大。如果把开采常规天然气比作在静脉中采血,那么开发页岩气就如同直接从毛细血管中采血。并且页岩气大部分被埋藏于地下2000多米甚至4000多米,有时候它还会“变身”,不一定以气体的形态存在,必须依靠石油工程技术突破才能实现规模开采,被地质学家称为“带刺的玫瑰”。

石化油服经过近6年的学习、吸收、攻关和应用实践,攻克了长水平段水平井钻井、页岩气储层识别评价、大规模分段压裂等关键技术,研制出复合材料桥塞、牵引器、3000型压裂车等关键装备与工具,形成了涪陵垂深3500米以浅页岩气井的地球物理、钻井、测录井、压裂试气、关键装备、地面工程等六大页岩气工程配套技术系列,为我国首个大型页岩气田——涪陵页岩气田一期50亿方产能建设提供了优质高效的工程技术服务和保障。

截至目前,页岩气开发工程配套技术在涪陵国家级页岩气示范区累计完成205口页岩气井钻井、测井、录井施工,压裂试气153口井,地面工程建成集气站33座,集输管线127公里,脱水站2座。

通过涪陵页岩气示范区建设,中石化页岩工程关键核心技术实现了国产化,形成了国内领先水平的页岩气石油工程配套技术,助推我国成为继美国和加拿大之后,第三个使用自主技术装备进行页岩气商业开发的国家。

地球物理技术方面,通过地震、地质、测井、岩石地球物理等相关资料识别“甜点区”,根据区域应力特点、页岩层空间展布、裂缝发育等特征。研发了微地震处理解释系统FraSeis和检测装置,形成了不同地质条件、不同井况的压裂井中微地震监测技术能力。

钻井工程技术方面,具备“井工厂”优快设计能力,应用钻机快速移运和拆接装置,形成钻井作业“井工厂”模式 ,成功应用21个平台75口井;形成了钻井设计优化、破岩工具及钻进参数优选、故障的预防及处理、井眼轨迹控制、完井作业及固井优化等系列技术;研制出页岩地层油基钻井液体系,已全面推广应用,完成井均安全钻井无故障,水平段井径规则、井径扩大率小于2%;油基钻井液全部实现循环利用,含油钻屑全部实现无害化处理,日处理能力60m3,年处理能力1.5万m3。

测录井技术方面,研制出大功率牵引器,成功应用160多口井;研制出区域录井采集平台,实现信号无线采集,开创1个录井平台同时录取多口井的施工模式,成功应用20余口井,单井平均安装周期节约12小时;开发出MGA-700页岩气综合评价系统,已全面推广应用,相对误差小于10%,资料准确率达95%以上。

压裂试气技术方面,研制了易钻复合桥塞,开发了压电合一的第二代分级点火控制技术、水力泵送工艺等技术,成功应用41口井,672段,1711簇,施工成功率100%;形成了复合压裂液、支撑剂技术及压裂返排液重复利用技术,成功应用了110余口井;形成了工厂化压裂井场布局设计、工厂化压裂工艺流程设计、工厂化压裂地面设备等技术,完善了井工厂压裂施工模式,成功应用13个平台43口井;形成了页岩气长水平段连续油管钻复合桥塞、传输射孔、复杂情况处理、下桥塞等技术,成功应用34口井。

关键装备技术研发方面,研制出世界首台单机输出功率2500马力、3000马力的车载式压裂泵车;研制出填补国内空白的140兆帕的高压管汇系列产品。研制了1000型全方位步进式移运装置,提出了轮轨式移运方案,满足了钻机主体单列井间高效、安全移运的要求。

地面工程技术方面,在涪陵页岩气地面集输系统建设过程中大力打造及推广具有页岩气特色的标准化技术。

高酸性油气藏石油工程集成配套技术

中石化已开发普光、元坝等特大型高酸性气田。勘探开发过程中,需要克服喷、漏、塌、卡、毒等重大问题,施工难度极大。

为解决开发普光、元坝气田的技术难题,开展工程技术研究62项,获得专利107项,形成标准规范484项,实现了工程技术系列化、标准化、配套化和产业化,完成了高酸性气田的安全高效开发。目前,普光和元坝含硫天然气年处理能力160亿立方米,硫磺年产量270万吨,是“十一五”国家重大工程“川气东送” 的主供气源 ,天然气沿着2170公里长的管道输送到沿线的四川、重庆、湖北、江西、安徽、江苏、浙江和上海等地。

配套技术应用于普光、元坝等气田96口高酸性气井的钻井、测井、录井及固井施工,完成压裂试气185井次,建设井站65口、集气站24座、线路截断阀室51座、净化厂2座、抗腐蚀输气管道168公里。“特大型超深高含硫气田安全高效开发技术及工业化应用”获国家科技进步特等奖,“元坝超深层生物礁大气田高效勘探及关键技术”获国家科技进步一等奖。

其中,钻井方面,高酸性超深复杂气井安全优快钻井技术,攻克了单礁体规模小、直井达产率低、超深水平井钻井周期长等难题;研发形成KCL聚磺防塌、高酸溶性聚磺防卡钻井液体系及配套技术,解决了井壁稳定、酸性气体污染、超长裸眼摩阻大等问题;欠平衡打快集成钻井技术,解决了陆相上部大尺寸井眼段钻速慢的难题。

测录井方面,高酸性气井复杂环境下录井识别技术,解决了复杂地质环境和复杂钻井工艺条件下录井识别难题;自主研发双向双效延时起爆射孔技术,率先在国内应用泵出存储式测井等技术,解决了超深水平井测井仪器下不到位问题。

超深高酸性气藏安全高效完井投产试气技术,以“井下管柱材质优选、井筒高效清障、生产管柱长效防窜漏、地面快速控制、硫化氢实时监测及防护、油气水自动分离计量、储层快速精准评价”为核心的配套技术,实现了经济高效安全快速投产。

高酸性气田环境保护技术,形成了以钻井液随钻治理技术、含硫井排液实时除硫技术为核心的环境保护技术,解决了传统处理方式需要建设大容量污水池、回收利用率低的问题,通过自动中和返排液中的残酸和降低硫化氢浓度,处理后的液体PH值控制在6.4—7.8,满足国家排放标准。

高酸性天然气净化处理技术,开发了二氧化碳含量控制技术、硫磺回收单元技术、串级吸收和再生技术、大型液硫管应用技术,创建了高酸性天然气净化厂标准体系,建成的普光净化厂年处理含硫天然气能力达120亿立方米,硫磺产量270万吨。

安全高效开发普光、元坝高酸性气藏,表明公司已具有勘探开发地质情况复杂、建设难度大、风险高的高酸性气田的工程建设能力。

深层油气藏石油工程集成配套技术

分辨率伽马测井仪,用于识别0.3米以上的薄层,薄层识别符合率达93.1%;建立深部薄储层测井评价方法,有效评价渗透性和含油性,应用246口井,0.3米以上薄储层解释符合率达80%以上。

深井超深井固井技术,开发系列水泥浆体系及处理剂,实现了高压防窜、低压防漏、酸性防腐,保证了井筒密封,形成了提高固井质量技术。

井下特种作业技术,研发耐高温压裂液体系和分层压裂工具,优化140MPa高压流程,配套压裂装备,形成超高压压裂施工技术,在新疆、四川、贵州应用26井次;研发高效套磨铣和耐高温螺杆等特殊工具系列,形成增力解卡、切割打捞、开窗侧钻等37项深井超深井修井工艺技术,累计应用30多井次,施工成功率100%。

我国深层油气藏主要分布在西南、西北等地区,也是中石化增储上产主要勘探开发区域。中石化石油工程公司是国内最早进入深层油气藏勘探开发工程技术服务的公司之一,覆盖了国内主要深层油气藏勘探开发区域。

通过攻关和集成配套,形成了优快钻井、钻井液、测录井、固井和压裂等五大系列深层油气藏勘探开发工程配套技术,编制技术标准18项,申请专利87项,研制新装置和新工具18种,研发新材料14项,提升了石油工程核心竞争力,为国内深层勘探突破和高效开发提供了技术支撑。

截至2014年,已完成6000米以深超深井1200多口,其中塔深1井创国内钻井最深纪录——8408米。深层油气藏勘探开发工程配套技术, 为四川盆地周缘深层勘探开发和西北塔河油田快速上产提供了技术支撑,实现了优质安全高效钻完井、测录井和压裂试气施工。目前已具备和拥有8000米以深各种复杂工况条件下,超深井高效施工能力和核心技术。

优快钻井工艺技术方面,集合钻头优选及设计制造技术、35兆帕高压喷射钻井技术、气体钻井技术、复合钻井技术、超深水平井钻井技术、自动垂直钻井技术,形成了钻井高效提速技术;研发配套旋转防喷器、井下套管阀、 液气分离器等设备和水包油钻井液(密度0.89—1.0g/cm3抗温180℃),累计完成欠平衡钻井1000余口,为新疆火山岩、东北腰英台和鄂尔多斯致密地层等油气发现做出重要贡献。

高温高压钻井液技术,自主开发出20多种钻井液处理剂,形成了抗高温、高密度、强抑制等10多个系列钻井液体系,解决了高温、高压、盐膏层、强水敏地层等技术难题;研发了磺酸盐凝胶NFJ和反相凝胶IEP等系列堵漏剂,形成了耐温高强度凝胶堵漏、反相凝胶缝洞堵漏、可控胶凝堵漏系列技术,防漏堵漏效果显著改善。

特色测录井技术,研发岩屑数字成像录井、激光岩性精细识别和气体集成化检测等技术,开发录井一体化评价技术平台,实现了深部地层极细小岩屑岩性识别,提升了录井快速准确评价岩性、物性和含油性的技术能力与效率;研制高温高压七参数测井仪,完善超深井产出剖面施工工艺及解释处理技术;研制高

滩浅海油气藏石油工程

集成配套技术

面对我国渤海湾滩浅海油区复杂的滩涂和水动力环境,经过30余年探索,开发了石油工程集成配套技术,形成了陆岸滩海开发、人工岛海油陆采和浅海平台开发三种模式,支撑了胜利滩浅海油气田的持续发展。

滩浅海地震装备和地震勘探技术系列,满足陆地及滩涂、潮汐过渡带等小于30m水深的区域内精细二维、三维地震勘探采集,实现了陆地—滩涂—浅海地震资料的无缝衔接。

滩浅海海洋工程建设配套技术,包括:海岸构筑物、海洋平台、海底管缆等的设计及建造技术,可满足滩浅海三种油气开发模式需要,具备单项30万吨以上油气产能建设的工程实施能力。

移动式海洋平台设计与建造技术,结合滩浅海勘探开发工程需求,形成了自升式和坐底式两种平台设计技术,满足渤海湾地质条件5—90米水深的石油钻探要求,最大钻井能力9000m,并形成了5米、25米、40米、45米、50米、90米水深标准平台系列。

海洋工程勘测与装备就位技术,包括海洋勘探测绘技术和海上平台移位、就位技术两项。海洋勘探测绘技术,可解决0—200米水深各类平台、海底管线电缆、人工岛进海路及其他海洋工程定位、勘察、检测问题,具有国家浅海勘探测绘甲级资质。海上平台移位、就位技术,形成了综合气象、水文、船舶、平台等条件的海洋工程装备精确移位、就位技术,提高了滩浅海油区海上平台移位、就位作业的精确度、效率和安全性。

滩浅海井筒工程技术,依靠密集丛式井组优快钻井技术,提升油气动用程度,实现集约化建井,降低建设和管理成本。大位移井钻井技术,结合丛式井技术,用于实现滩浅海油气藏低成本高效开发。滩浅海无污染海水钻井液体系及废液处理技术,既可满足钻井安全及油气层保护需要,废弃物处理后又能满足国家标准,达到直接排放的环保钻井液及其废液处理技术。

截至目前,海洋工程建设方面,设计建造了固定式平台120余座,包括美国能源公司EDC平台,美国阿帕奇公司赵东海上油田开发平台,中国海洋石油公司南堡35-2油田CEP、WHPB平台等;研发了移动式海洋平台50余座,包括中石化胜利10号等自升式平台,CB26等6个修井模块和辽河二号等坐底式平台等;铺设海底管线160多条,铺设海底电缆120多条,包括中石油深圳—香港海底管道工程,中海油丽水LS36-1海底管道工程,中石化埕岛油田海底管道等。 海洋勘探检测方面,完成了舟山连岛工程勘测,中海油部分海区井场调查、管线路由勘察,中海油东海油区至上海油气管线全程检测。先后与美国深海技术公司(DOT)、美国能源开发公司(EDC)、尼日利亚国家石油公司、阿联酋SMS 、云顶集团等合作,建成国内最大海油陆采丛式井组——垦东12(114口井),在渤海湾海上油气区形成300万吨油气产能,在辽东湾、渤海西部、韩国西海完成200口井建井项目 。